中安在线、中安新闻客户端讯 当“复兴号”以风驰电掣的速度穿梭在祖国大地时,很少人会留意到,承载着千钧重担的小小轮轴。

可别小看这对轮子,轮轴是高铁列车最重要的安全部件之一,需要应对复杂的轨道冲击和高温摩擦。曾几何时,这至关重要的轮轴,不得不依赖进口,是我国高铁产业链上“卡脖子”的一环。

如今,国产更高强度轮轴装备的列车,跑出了时速450公里的新速度。这背后,是一场历时十八年的科技“长征”。

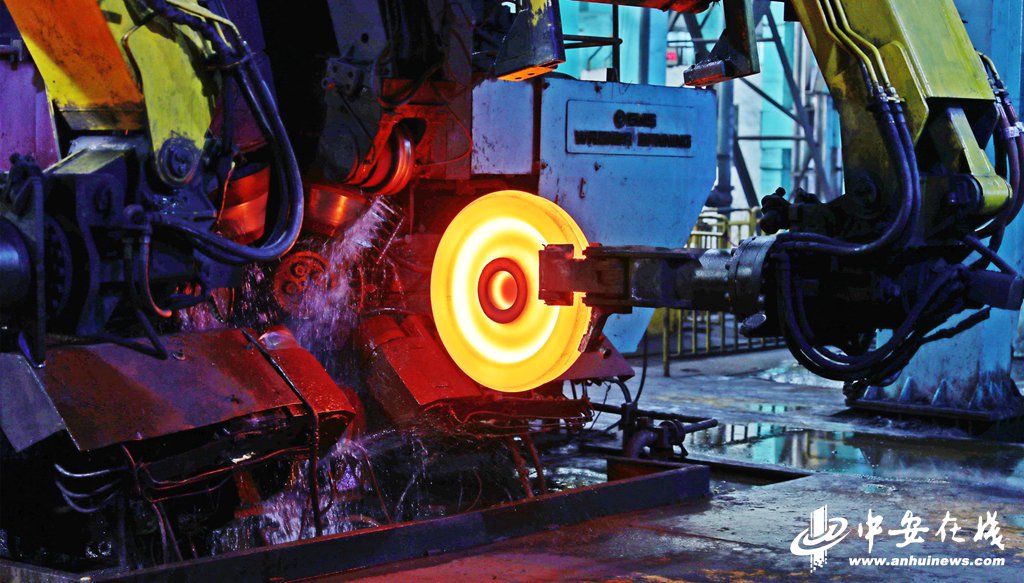

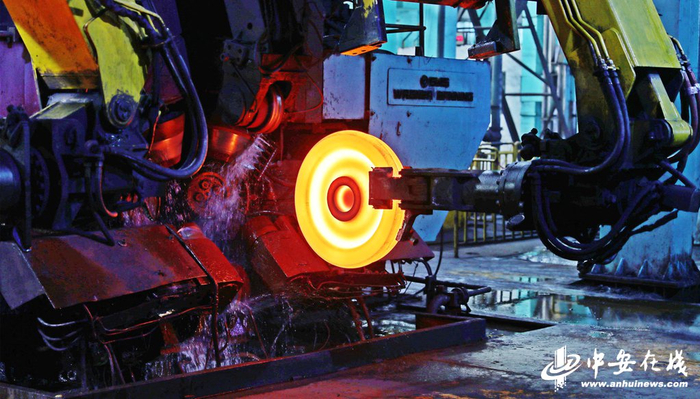

马钢自主研发的高铁车轮正在生产中

时间回拨到2018年。中国工程院与安徽省人民政府携手,共同成立了中国工程科技发展战略安徽研究院(以下简称“安徽研究院”)。作为中国工程院在全国成立的第七家地方研究院,安徽研究院从诞生之初,就肩负着国家顶级战略科技力量与工程科技领域区域性高端智库的重任。

安徽研究院一经成立,便敏锐捕捉到高铁产业的技术痛点,在干勇院士的领衔下,一项名为“高速列车轮对产品产业化战略研究”的重大项目迅速启动。

“这不是一次技术研发的‘单打独斗’,而是多方协同的‘系统工程’。”中国工程科技发展战略安徽研究院副院长徐溪红表示,高铁轮轴的研发涉及材料、机械、热处理等多个学科,需要科研机构、生产企业、用户单位的深度联动。

为此,安徽研究院充分发挥高端智库的桥梁纽带作用,向上对接国家战略科技力量,争取政策与资源支持;横向联动国铁集团等用户单位,精准把握市场需求与技术标准;向下协同马钢集团、中车等产业链核心企业,整合生产制造与工程实践能力,构建起“院士引领、用户牵引、企业主体”的协同创新机制。

技术人员在对高铁车轮进行测试分析

在干勇院士的领衔下,研发团队开启了漫长而艰辛的攻关之路,每一个环节都充满了未知与挑战。

高速车轮需在极端运行条件下保持高疲劳寿命和稳定性,对材料纯净度、组织均匀性和热处理工艺提出极高要求。如何突破高速车轮材料与工艺的技术瓶颈,实现其产业化可靠性的全面验证?

马钢交材车轮研发首席研究员赵海回忆,“在院士团队指导下,我们系统优化车轮制造全流程工艺,重点突破材料设计、组织调控等关键技术,显著提升了产品的一致性与耐久性。”

“我们还参与了国铁集团组织的大规模装车考核,推动10列‘复兴号’完成60万公里运用试验,积累了全生命周期数据,验证了产品可靠性,为商业化许可提供了不可或缺的依据。”赵海说。

功夫不负有心人!马钢集团研发的高铁车轮于2025年2月进入商业化应用阶段。截至2025年10月,累计获得订单超5000件。

技术人员对高铁上的国产车轮进行检查

这颗小小轮轴的国产化,究竟有多大的“含金量”?

徐溪红给出了答案:这标志着我国高速列车核心部件实现自主可控,对全产业链自主化与产业化意义重大。“它打破长期进口依赖,保障了轮轴供给安全,支撑‘复兴号’及CR450动车组的研发与应用。在产业化方面,拉动马钢、中车等企业形成规模化产能,降低成本、提升效率。同时推动中国标准与技术‘走出去’,不仅强化产业链韧性,还为高铁技术持续创新与全球拓展奠定坚实基础。”

中国工程院院长李晓红院士在中国工程院第十五次院士大会上报告中表扬安徽研究院该项目成果:“科技合作落实落地,助力区域经济高质量发展。以地方战略研究院为依托,聚焦高速列车轮对等关键技术进行了集中科技攻关,破解‘卡脖子’技术难题。”

“这十八年研发历程犹如一场长征,其间有突破的振奋,也有受阻的焦虑。如今见到成果落地生根、开花结果、倍感欣慰,这是几代科研人与产业人接续奋斗的成果。”赵海感慨道。

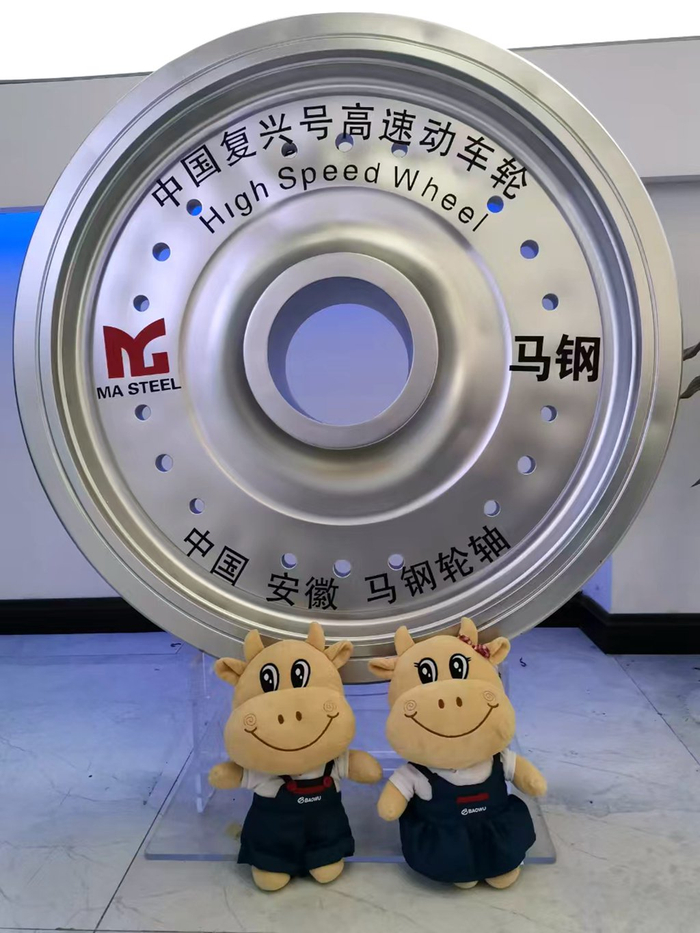

马钢高铁国产车轮展品

高铁轮轴的成功,无疑是安徽研究院项目成果从“纸面”落到“地面”的“样板工程”,它印证了其“既服务国家战略,又扎根江淮大地”的核心使命。

2018年以来,安徽研究院汇聚了全国240余位院士专家的智慧,先后立项实施了战略咨询项目57项,研究内容涵盖聚变能源、数字安徽、智能网联汽车、医疗健康、现代农业、公共安全等重点领域,形成一批兼具前瞻性、针对性与可操作性的战略研究成果,为安徽省经济社会高质量发展提供了有力的决策支撑。

当前,安徽的创新版图上,“芯屏汽合”、“集终生智”等战略性新兴产业已成集群之势。面向未来,安徽研究院将聚焦量子信息、低空经济、聚变能源等未来产业赛道,加强战略咨询研究,持续发挥桥梁纽带作用,推动更多院士成果在安徽落地转化,让“卡脖子”技术变成“中国名片”。(记者 徐慧媛)

https://news.sina.com.cn/zx/gj/2025-11-19/doc-infxwzqh3333674.shtml